A fagyálló hűtőfolyadék (népiesebb nevén fagyálló) kritikus szerepet játszik a motor hőegyensúlyának fenntartásában, ugyanakkor védi azt a fagyástól, korróziótól.

A fagyálló hűtőfolyadék (népiesebb nevén fagyálló) kritikus szerepet játszik a motor hőegyensúlyának fenntartásában, ugyanakkor védi azt a fagyástól, korróziótól.Egy nagyméretű diesel motorban is csupán a megtermelt energia harmad része hasznosul a jármű mozgatásában, a másik harmad eltávozik a kipufogó gázokkal, míg a maradékot hő formájában a hűtőrendszer távolítja el. Ez utóbbi kulcsfontosságú a motor megfelelő működéséhez, hiszen a túlhevülés először a motorolajat teszi tönkre, majd magát a motort is.

Míg a víz a hőszállításáért felel, addig a glikol a fagyvédelemért. A glikol kis mértékben ugyan rontja a víz hőszállítását, de a legtöbb éghajlaton és felhasználási területen ez elengedhetetlen.

Majdnem az összes hűtőfolyadék 50-50 % keverési arányban tartalmaz vizet és etilén-glikolt. Bizonyos ipari motorokban ettől eltérnek, adalékolt vizet, vagy propilén-glikol – víz keveréket alkalmaznak.

Az alapkeverékhez még adagolnak némi korróziógátlót (inhibitort), habzásfékezőt, festékanyagot, és egyebeket. Ez utóbbi adalékok a hűtőfolyadéknak csak kis részét képezik, mégis ezek határozzák meg, hogy miben különbözik az egyik termék a másiktól.

Észak-Amerikában a hűtőfolyadékok tradicionális színe a zöld. Ezekben manapság tipikusan foszfát/szilikát keverék képezi a korrózióvédelem alapját. Ezen konvencionális inhibitorok egyfajta lepelt képeznek a megvédendő fém alkatrészek felületén, így szigetelve el azokat a hűtőfolyadéktól. Ezek kémiailag lehetnek szervetlen oxidok (szilikátok, foszfátok, borátok, stb.). Mivel ezek az inhibitorok a védő lepel képzése közben fogyatkoznak, a hagyományos zöld fagyállókat bizonyos időnként cserélni szükséges, tipikusan 2 évente.

A motorok védelmére különféle technikákat fejlesztettek ki. Európában sok gondot okozott a kemény víz, ezért foszfátmentes technológiákat választottak. Ha a vízben oldott kalcium vagy magnézium reakcióba lép a foszfát inhibitorral, akkor kálcium vagy magnézium foszfát keletkezik, mely következtében a fém részeken képződött védő réteg felpikkelyesedik. Az így kialakult inhomogén felület rossz hővezető, és könnyen korrodálódik.

A foszfátok kiváltása érdekében a tipikus európai hűtőfolyadékok szervetlen oxidok keverékét alkalmazzák: például szilikátokat, inhibitorként pedig karboxilátokat. A karboxilátok vegyileg reakcióba lépnek a védendő fém felülettel, nem pedig bevonatot képeznek azon. A karboxilátok és szilikátok keverékét hibrid technológiának is nevezik, mivel ez egyfajta keveréke egy hagyományos szervetlen, és egy karboxilátos vagy szerves technológiának.

Fagyálló hűtőfolyadék szinek

Fagyálló hűtőfolyadék szinekAz európai hűtőfolyadékokat különféle színekben gyártják, szinte ahány gyártó, annyi szín.

Ázsiában a vízpumpatömítés gondjai és a hűtési problémák miatt száműzték a hűtőfolyadékokból a szilikátokat. A korrózióvédelem érdekében a legtöbb gyártmány karboxilátok és szervetlen inhibitorok keverékét (mint pl. foszfátok) tartalmazza. Ezeket szintén hibrideknek nevezik, de az európai hibridektől megkülönböztetik a szilikátok hiánya. A színük általában narancs, piros vagy zöld.

Karboxilát bázison fejlesztettek ki egy, az egész világon elfogadható növelt élettartamú, a meglévő technológiákat mindenben felülmúló hűtőfolyadékot. Ezt szerves adalékolású technikának (organic additive technology (OAT)) is szokás nevezni. Mivel ezek nem tartalmaznak szilikátokat, az ázsiai előírásoknak is megfelelnek. Ezen kívül az európai igényeket is kielégítik, mivel foszfát sincs bennük. Az egész világon nagy népszerűséget szereztek, mivel kiváló korrózióvédelmet nyújtanak hosszú időn keresztül.

Semmi jelentősége hogy néhányan „organic additive technology (OAT)” –nak nevezik, mivel a korrózióvédelemért felelős inhibitorok karbonsavakból származnak, íhy a védelmet a semlegesített karbonsavak (karboxilátok) nyújtják. Ez egy nagyon fontos tényező, mivel az összes hűtőfolyadék semleges vagy bázikus pH közegben működik (pH>=7). Ténylegesen a legtöbb hűtőfolyadék sav alapú anyagból készül, például a hagyományos foszfát alapú fagyálló folyadékok is foszforsavból készülnek.

A karboxilát inhibitorok kémiai reakcióba lépnek a szükséges helyeken a védendő fém felületekkel, nem pedig egy mindent befedő réteget hoznak létre, mint a hagyományos és hibrid hűtőfolyadékok. Ezen működésbeli különbség jelentősége óriási, mivel megnövelt élettartamú, páratlanul magashőfokú alumínium védelmet nyújtanak. Ezzel együtt a hőszállító képességük is kiváló mind a nagyhőmérsékletű motor felületeken, mind a hűtő hő leadó csövein, ahol a jó hő szállítás elengedhetetlen a motor optimális működéséhez. A jó minőségű karboxilát alapú hűtőfolyadékok 32 000 üzemóra feletti teljesítményt értek el helyhez kötött motorokon anélkül, hogy tulajdonságaik megváltoztak volna. A növelt élettartamú hűtőfolyadékok minősítésének egyik módszere, hogy egy flottában végrehajtott teszt után a használt folyadék paramétereit összehasonlítják a kiindulási értékekkel!

A Hűtőrendszer karbantartása

A piac tele van jobb-rosszabb minőségű utángyártott hűtőfolyadékokkal a szivárvány összes színében, így a szín egyáltalán nem utal a hűtőfolyadék típusára. Az a leghelyesebb, ha tudjuk, melyikük a legalkalmasabb az adott helyen pótlásra, cserére.

A fagyálló hűtőfolyadék ellenőrzésére bár sok technika áll rendelkezésre, mégis leggyakrabban a refraktométert használják. A tapasztalatok alapján ez a legpontosabb gyakorlati módszer a glikol arányának mérésére a hűtőfolyadékban. Ez rendkívül lényeges, hiszen a glikol nyújtja a fagyvédelmet, és garantálja a korróziógátló adalékok megfelelő arányát.

Szintén nagyon lényeges a megelőző karbantartás során a hűtőrendszer telítettségének és helyes működésének ellenőrzése. Az alacsony folyadékszint számos probléma okozója lehet, mivel a hűtőfolyadék nem tudja védeni azt a felületet amivel nem érintkezik. Ráadásul a glikol gőz extrém korrozív.

A tágulási tartály ellenőrzése nem elegendő abban az esetben, ha a folyadék áramlása nem megfelelő. A hűtősapka szintén a hűtőrendszer elválaszthatatlan része, hiszen a megfelelő nyomás biztosítására tervezték. Ellenőrizni kell, hogy valóban a megfelelő nyomást tartja-e, hiszen ez a kulcsa a rendszer zökkenőmentes működésének. Ha a rendszer nyomása alacsonyabb, mint amire tervezték, a hűtőfolyadék alacsonyabb hőfokon forr fel. A heves forrás gyors korrózióhoz vezet a túlhevült és a hűtőfolyadék által nem megfelelően borított helyeken.

Sok hamis információ kering a szakirodalomban és a gyakorlatban a különféle hűtőfolyadékok összeférhetőségéről. Ugyan nem helyes eljárás a különböző típusú fagyálló folyadékok keverése, de nem lép fel összeférhetetlenség, amennyiben megbízható, jó minőségű termékeket használunk. Ezen folyadékokat általánosságban kompatibilisnek tekintjük, jóllehet két különböző minőségű termék vegyítése egy közepes minőséget eredményez.

Jóllehet nem egy katasztrófa egy felső osztályú termék keverése egy közepeshez, de mindenképp egy kevésbé tökéletes eredményt kapunk.

A vízzel való túlhígítás mindenképp rontja a keveréket, hiszen így a korrózió gátló inhibitorok a tervezettnél kisebb mennyiségben lesznek jelen. Az optimális arány a legtöbb fagyálló hűtőfolyadék esetében az 50% glikol és 50 % jó minőségű víz, de azért általánosságban a 40% glycol – 60% víz okozta túlhígítást elviselhető.

Általánosságban mondva, a hűtőfolyadék elhasználódását a gyártók egy meghatározott időintervallummal jellemzik. A szilikátokat tartalmazó hagyományos folyadékok elhasználódását a korrózió gátló inhibitorok gyors fogyása okozza. Ennek oka, hogy a szilikátok védő réteget képeznek a rendszer felületén. Így ezeket az inhibitorokat rendszeresen pótolni vagy cserélni kell annak érdekében, hogy a felületek a szilikát réteg fogyása esetén is védve legyenek.

A hűtőfolyadékok idővel azért is elhasználódnak, mert az etilénglikol glikolra és savakra bomlik. Ez annál gyorsabban következik be, minél magasabb a rendszer hőmérséklete, vagy minél több levegővel érintkezik. A folyadékot évente ajánlatos ellenőrizni, illetve gyakrabban, amennyiben különösen zord körülmények közepette működik. Az egyik ilyen ellenőrzési módszer szerint megvizsgáljuk, hogy a pH értéke 7 felett legyen.

Bár néhány termék még 6,5 értéken is megfelelően működik, ezzel együtt nem jó gyakorlat 7 alá engedni a fagyálló hűtőfolyadék pH értékét. A glikol bomlás termékei savak, melyek lefelé mozdítják a pH-t. A hűtőfolyadék elhasználódásakor a pH érték csökkenése következtében megnő a fémek korróziójának kockázata. Mindez lassítható növelt élettartamú inhibitorok alkalmazásával, valamint ha a motort a gyár ajánlásainak megfelelően használjuk.

A hűtőfolyadék ellenőrzésének másik módszere a korrózióálló inhibitorok vizsgálata. A növelt élettartalmú folyadékokat nem fontos ellenőrizni az ajánlott időszak végéig, amennyiben ezeket a gyári ajánlásoknak megfelelően használjuk. A hagyományos hűtőfolyadékokban az inhibitorok elfogynak, így azoknál fontos a tesztelés, és nem elegendő csupán a nitritekre és molibdétekre koncentrálni, hanem az összes többi alkotóelemre is, vagy kérjünk laborvizsgálatot.

Sok inhibitort, mint pl. a nitriteket, molibdéteket, könnyen ellenőrizhetünk tesztszalagokkal. Mivel a nitritek a többi inhibitorhoz képest gyorsabban használódnak el, ezért ezek ellenőrzése csupán róluk nyújt információt, a többi komponensről nem. Egyes motorok – különösen a cserélhető hengersorosak – azért igényelnek a nitritekhez hasonló inhibitorokat, hogy növeljék a védelmet a kavitációs korrózióval szemben. A hagyományos hűtőfolyadékokban a nitritek gyorsan elfogynak, ezért ezeket rendszeresen pótolni kell. A karboxilát bázisú (ELC) folyadékok lassabban fogyasztják a nitriteket, mivel a karboxilát nyújtja a kavitáció ellen a védelmet, így sokkal ritkábban szükséges megelőző ellenőrzést tartani.

Az autógyárak napjainkban vagy a hibrid, vagy a teljes karboxilát alapú hűtőfolyadékokat ajánlják. A hagyományos, zöld színű termékek már nincsenek képben. A nehéz dízel motor gyártók ajánlásai egy szélesebb sávban mozognak. Az ipari szektorban egyes gyárak a szilikát alapú hűtőfolyadékhoz ragaszkodnak, míg mások a jobb hőszállítás érdekében a szilikátmentes változatokat favorizálják. Megint mások elutasítják a foszfát tartalmat, hogy elkerülhessék a kemény víz okozta pikkelyes lerakódásokat, márpedig ezek pont a motor legmelegebb részén válnak ki, lerontva a hővezetést, és növelve a korrózió kockázatát. Végül, egyes gyártók megkövetelik a nitritek használatát a kavitáció ellen, míg mások nem. Mivel a hengersorok kavítációja a motor felépítésétől függ, ezért nem mindegyiknél jelentkezik ez a probléma.

Az itt felsorolt szempontokat nagyon lényeges szem előtt tartani.

A fagyálló hűtőfolyadéknak alapvető szerepe van a motor hőegyensúlyának megtartásában és a korrózióvédelemben. A szállítási szektorban a meghibásodások okozta állásidő 60 százalékát a hűtési problémák rovására írják.

Ha egy megbízható beszállító jó minőségű termékét használjuk, valamint odafigyelünk a gondos megelőző karbantartásra, sokat tehetünk a motor megbízható védelméért.

Felhasznált irodalom: http://www.machinerylubrication.com/Read/841/coolant-fundamentals

Hűtő rendszerek javítása

Vízhűtő javítás

Olajhűtő javítás

- Letört csatlakozó pótlása, visszahegesztése

- Túlnyomástól deformálódott olajhűtő javítása

- Tönkrement csatlakozó menetek javítása, cseréje

- Karambolos, deformálódott olajhűtő egyengetése

- Vízhűtőn belüli olajhűtő javítása

Intercooler javítás

- Karambolos, deformált intercooler egyengetés, javítás

- Sérült intercooler cső hegesztés

- Repedt csőnyak hegesztés

- Intercooler készítés tuning -hoz

- Intercooler külső – belső tisztítás

- Feltöltőrendszer tömítettségpróba

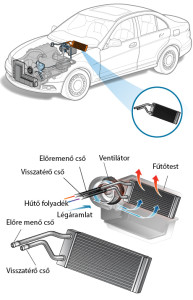

Autó fűtőradiátor javítás

- Gépjármű (személygépkocsi, teherautó, kamion, munkagép) fűtő radiátor javítás

- Fűtő radiátor külső és belső tisztítás, vízkő eltávolítás

- Elöregedett műanyag víztér (vízzsák) javítás, hegesztés

- Javíthatatlan műanyag víztér cseréje egyedileg gyártott fém víztérre

- Tömb csere (rácsos, lamellás fém rész)

- Oldtimer vagy egyéb nehezen beszerezhető fűtőradiátor egyedi legyártása

- Radiátor kiszerelés, beszerelés

- Műszerfal kiszerelés, beszerelés

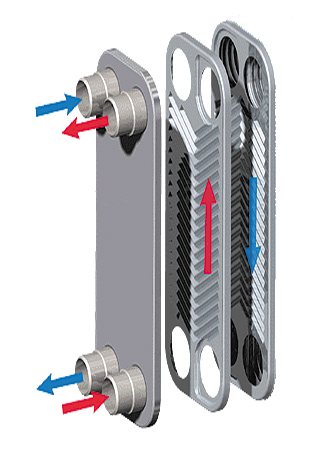

Hőcserélő javítás

- Csöves hőcserélő javítása

- Gázkazán, cirkó, gázbojler, kazán javítása

- Lemezes hőcserélő javítása

Kalorifer javítás

- Vizes hűtő és fűtő kalorifer javítása

- Lyukas, csepegő kalorfier javítás

- Korrodált tömb javítása